Контроллеры управления для фрезерного станка с ЧПУ

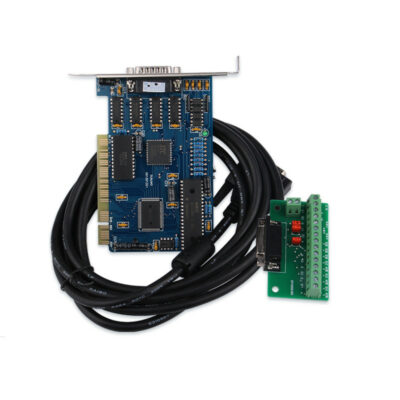

8-

В наличии4 370 ₽Кол-во осей управления3Кол-во концевых датчиков3

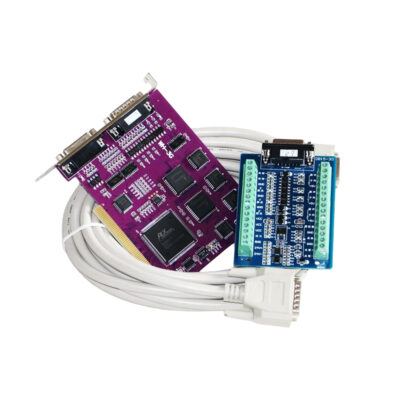

-

В наличии13 990 ₽Кол-во осей управления3Кол-во концевых датчиков3

-

В наличии21 420 ₽

Обеспечивает управление шпинделем и перемещением по трем осям в соответствии с протоколом STEP/DIR

Кол-во осей3Память128 Мб -

В наличии37 470 ₽Кол-во осей3Память512 Мб

-

В наличии35 490 ₽Кол-во осей3Память512 Мб

-

В наличии68 690 ₽Кол-во осей4Память512 Мб

-

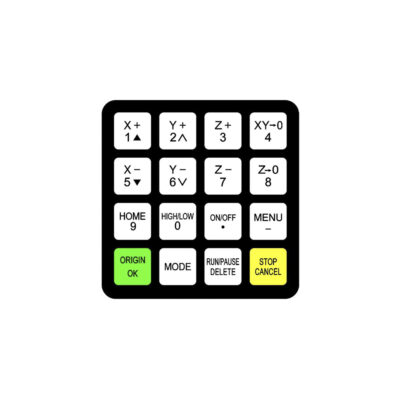

В наличии2 230 ₽

Клавиатура совместима с пультами RichAuto A11

-

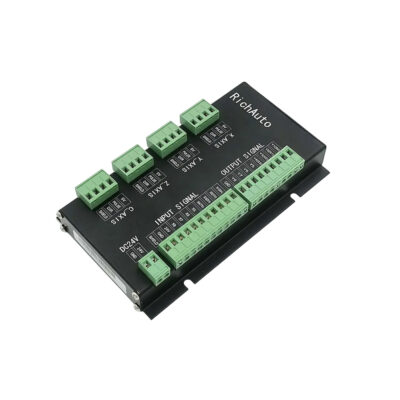

Под заказ7 360 ₽7 740 ₽

Плата совместима с пультами A11 и A18

Кол-во осей4

Нужна помощь с подбором комплектующих?

Заполните форму, и мы свяжемся с вами в ближайшее время!

Не нашли то что искали?

Попробуйте поискать в следующих разделах